空氣層面料的生產工藝圍繞 “構建穩定空氣腔” 核心目標,通過多層織物的織造與復合,實現 “輕保暖、高透氣” 特性,整體可分為原料準備、織造復合、后整理三大關鍵環節,各步驟需精準控制以保證層間結構穩定。

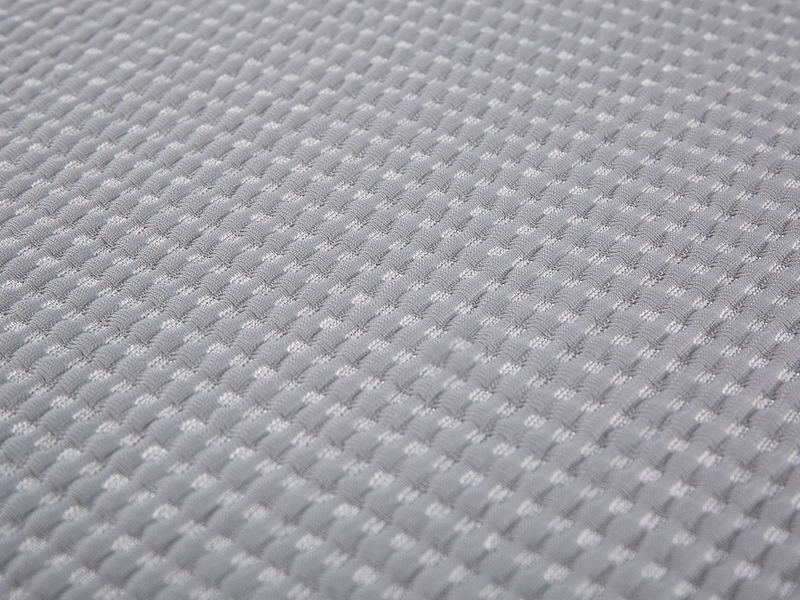

原料準備環節側重 “功能纖維搭配”。根據面料用途選擇紗線,上下層面料多采用棉、滌綸或混紡纖維,保證親膚性與耐磨性;中間支撐層則常用細旦滌綸、中空纖維或低彈絲,利用纖維的蓬松度支撐空氣腔,同時降低面料整體重量。紗線需經過絡筒、并捻處理:絡筒機去除紗線雜質與斷頭,避免織造時斷紗;并捻工藝將 2-3 根單紗合并加捻,增強紗線強度,確保后續織造時能穩定支撐多層結構。

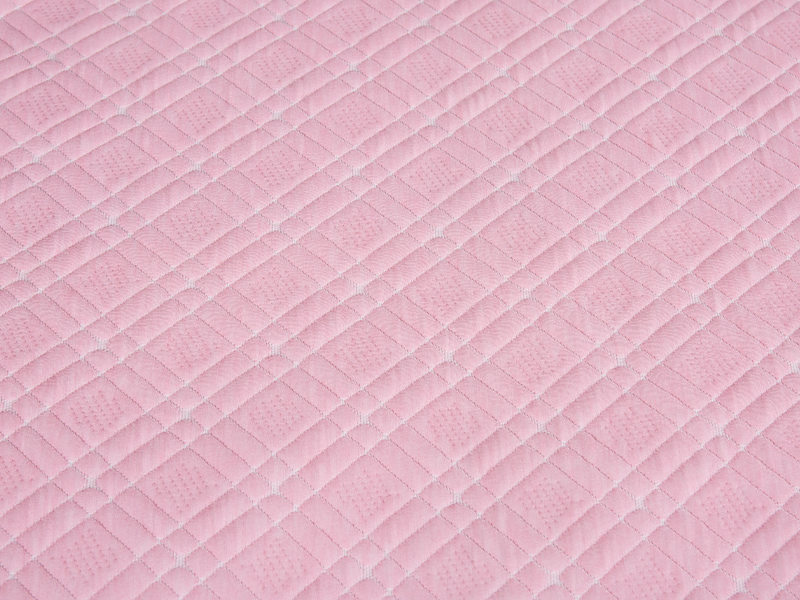

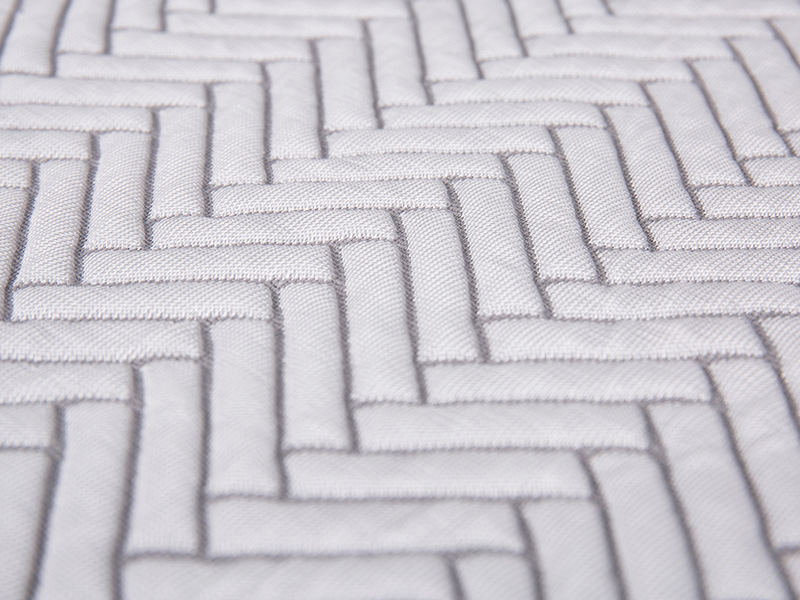

織造復合是形成空氣層結構的核心,主要分為 “一體織造” 與 “后期復合” 兩種工藝。一體織造多采用雙針床經編機或特殊緯編大圓機,通過上下針床同時編織,中間用連接紗線串套上下層,直接形成含空氣腔的多層結構,此工藝生產效率高,層間結合緊密,不易分離,適合內衣、衛衣等貼身面料;后期復合則先分別織出上下層面料與中間支撐層(如網眼布、薄海綿),再通過超聲波復合、膠點復合或熱壓復合工藝,將三層材料固定,形成空氣腔,該工藝靈活性強,可根據需求調整各層材質,多用于外套、家居毯。

后整理環節聚焦 “性能優化與結構定型”。首先進行預縮處理,通過溫水浸泡或機械拉伸,消除面料內應力,防止后續使用中空氣腔變形;接著進行定型工藝,在 120-160℃高溫下,通過拉幅機固定面料尺寸與空氣腔厚度,確保不同區域空氣腔均勻;根據需求添加功能整理,如抗菌涂層、抗起球處理,部分面料還會進行柔軟整理,提升觸感,同時不破壞空氣腔結構。

這套工藝通過精準控制層間結構,讓空氣層面料在保留空氣保暖性的同時,兼顧輕量化與透氣性,既解決傳統保暖面料厚重問題,又能適配不同使用場景,成為現代功能性面料的重要品類。